销售热线

0799-6796868

当前位置:首页 > 新闻中心 > 企业动态

当前位置:首页 > 新闻中心 > 企业动态

面对当前严峻的经济形势,安源管道公司技术部工作人员积极拓展创新创效空间,通过对公司注塑机进行注塑机专用型交流伺服系统节能及电磁节能改造,解决了设备老化的难题,提高了产品合格率,年节约电费近150万元。

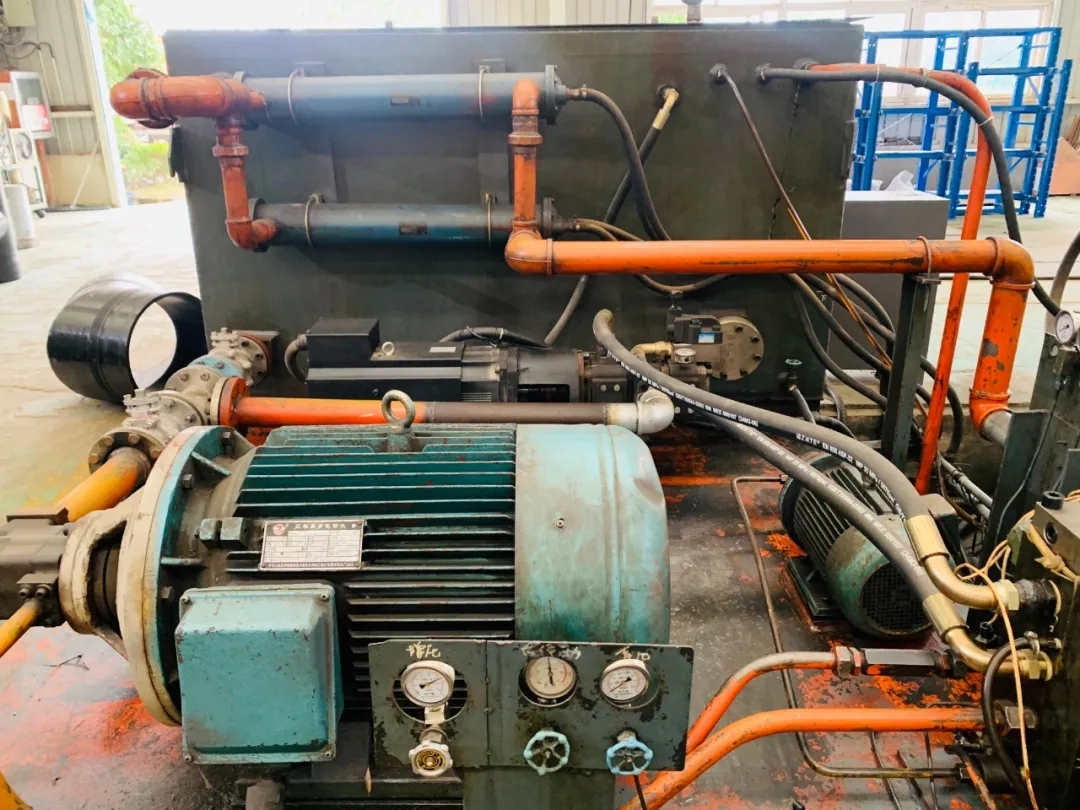

该公司目前共有注塑机28台,运行已达19年。传统的注塑机液压系统能耗占据整机能耗50%左右,而该公司注塑机因运转时间过长,目前不仅能耗高,且因油温高,导致液压油及油封的使用寿命大幅降低,液压系统故障频发,严重影响设备的正常运转,产品成本也居高不下。

这一切,该公司技术部人员看在眼里、急在心里,围绕“节能降耗”一直在深入思考。他们积极展开讨论,深入现场,绘制图纸,制定措施,打算在原有注塑机电磁上做文章。初期,他们先对两台注塑机进行伺服节能改造,并对改造前后用电进行测算,发现液压系统能耗下降70~80%,且能提高运行效率、降低维护成本,但整机能耗还有下降空间。随后,他们通过查找大量技术资料,结合原有图纸,一个大胆的设计改进方案最终成型:将传统的不锈钢加热器改造为电磁加热。

但这意味着,在正常生产且有订单的情况下进行施工,存在一定的风险。该团队只能错峰进行技术改造。有一次,一条生产线在完成当天生产任务时已经是晚上10点多了,技改团队抢抓时间,生产线刚一停下来,就接着进行改造和各式磁圈的调试,这一干,一直干到第二天凌晨4点多才调试成功。

经过无数个日夜的试验、调试,今年,该公司28台注塑机伺服系统及电磁节能改造全部完成,整机能耗下降达40%。以往该公司全年用电量为800余万元,其中注塑机年用电量占比40%。改造后,全年可节约电费近150万元,且产品合格率达99%以上。

“革新无大小,能用就是宝。”他们用“小革新”,收获了“大成果”,折射出来的是该公司员工无穷的智慧。“今后,安源管道公司还将鼓励员工在群众性技术创新活动中群策群力,出主意、想办法,开动脑筋、创新思维,每个人的点滴才智,终将汇聚成智慧的海洋。我们将致力于通过一项项“小成果”,推动企业‘大进步’。”该公司有关负责人信心满满地说。